| 2. Juni 2011 |

[Autor: Roman] |

Nach dem Aufstellen der Erzverladung und der notwendigen Steuerung für die echte Beladung war die nächste große Herausforderung die Verarbeitung des Eisenerzes mit einem Hochofen. Nach dem Aufstellen der Erzverladung und der notwendigen Steuerung für die echte Beladung war die nächste große Herausforderung die Verarbeitung des Eisenerzes mit einem Hochofen.

Ich schaute mich auf diversen Homepages um, um einen Bausatz eines Hochofens zu finden.

Gefunden habe ich den bekannten Bausatz von Walthers für rund 600 Euro. Auch der gleiche von Trix war nicht günstiger, zudem nicht mehr verfügbar.

Also entschloß ich mich spontan, selber einen Hochofen zu bauen, mit der Vorstellung, es kann ja nicht schwierig sein.

Ich suchte also nach Konstruktionspläne im www.

Dabei landete ich auch bei der VOEST in Linz. Ich schrieb eine e-Mail mit der Bitte um diverse Pläne für einen Modell-Hochofen a la VOEST. Die Antwort ließ erstaunlicherweise nicht lange auf sich warten, jedoch bekam ich nur einen Verweis auf deren HP-Seite mit diversen Informationen für Schulklassen.

Was sollte ich denn damit anfangen?

Ich suchte weiter und fand eine interessante Hochofenskizze - siehe Bild. |

Daraufhin suchte ich nach einem Gratis-Konstruktionsprogramm, und fand bei Google das 3D-Programm Sketchup7. Daraufhin suchte ich nach einem Gratis-Konstruktionsprogramm, und fand bei Google das 3D-Programm Sketchup7.

Um die Bedienung zu erlernen, habe ich einen Roheisenpfannenwagen von Trix vermessen und 1:1 im Sketchup in 3D konstruiert. Ich war vom Sketchup begeistert.

In der Zwischenzeit erstand ich die Trix-Schlackewagen, die ich auch ins Sketchup übertragen hatte. |

Danach wollte ich endlich mit dem Hochofen beginnen. Danach wollte ich endlich mit dem Hochofen beginnen.

Es stellte mir aber die Frage, mit welchen Maßen?

Wie groß sollte das gesamte Gebäude werden?

Ich druckte die gefundene Skizze auf 4 A4 Blätter aus, setzte die Trix-Schlackewagen mit den Wagen auf der Skizze in Relation.

Dieser Faktor war von nun an bestimmend.

Skizze-Maße x Faktor = Größe im Sketchup

So konstruierte ich einen Teil nach dem anderen, bis irgenwann ein gesamtes Gebäude eines Hochofens mit Huntaufzug und Möllerbunker entstanden ist - siehe die Präsentation in der Bildergalerie vom 6. Februar 2010.

Das Resultat ist ein Verschnitt zwischen der Skizze, dem Trix-Bausatz und meiner Fantasie in der Größe von ca. LxBxHxT 520 x 470 x 490 x 110 mm. |

|

| 3. Juni 2011 |

[Autor: Roman] |

Die beiden Hunte waren die ersten Realisierungen. Die beiden Hunte waren die ersten Realisierungen.

Aus einem 0,2mm Kupferblech (Graupner) fertigte ich den Behälter.

Ein H0e Loren-Set von Roco (34502) diente als Fahrgestell. Dazu wurde der Rahmen und die je 4 Räder verwendet.

Die Kupferteile wurden einfach mit Lötzinn verlötet. Am äußeren Bereich wurde das Zinn abgefeilt. Mittlerweile ist das Kupfer von selber soweit oxidiert, dass es einer natürlichen Alterung entspricht.

Ein Problem stellten die Räder dar. Die Originalachsen der Lore sind viel zu kurz, aber wie verlängern?

Hier kam dann ein 1mm Bohrer als Lösung.

Die Räder von der Achse abgezogen, den Bohrer auf passende Länge abgezwickt, und die Räder auf die neue Achse aufgesteckt.

Ein zweites Problem war die Achsenbefestigung. Mit viel Vorsicht hatte ich die originale Achseneinbettung am Rahmen durchgebohrt.

Jetzt konnte ich die Achse durchstecken, und die Räder sind jetzt außerhalb des Rahmen. Am Rahmen wurde noch der Hunt-Behälter befestigt, der gegenüber den Rädern somit tiefer gelegt wurde. |

|

| 4. Juni 2011 |

[Autor: Roman] |

Nun ging es daran, die ersten Bauteile des Hochofens selbst zu produzieren. Nun ging es daran, die ersten Bauteile des Hochofens selbst zu produzieren.

Das bevorzugte Material sind weiße Polystyrolplatten mit einer Stärke von 0,5 bis 3mm.

Begonnen habe ich mit dem Sockel für den eigentlichen Ofen. Danach die Stützpfeiler und der Hallenboden selbst.

Und weil ich gerade dabei war auch die ersten Teile der Pfeiler für das Hallendach.

Die Bodenplatte mußte ich aus 3 Platten fertigen: 2x2mm und 1x1mm = 5mm Plattenstärke.

Danach baute ich die ersten Teile auch zusammen, wie den Sockel und die Stützpfeiler.

Da wurde mir auch bewußt, dass ich zeitgleich mit dem Zusammenbau auch sofort eine Texture den Teilen verpassen muss, andernfalls ich später mir schwer tun, oder gänzlich nicht mehr dazukommen würde.

Also suchte ich mir im www eine etwas verwitterte, schmutzige Ziegelmauer als Vorlage, verkleinerte diese und druckte diese aus. Und schon wurden aus weißen Teilen mit Ziegeln gemauerte Sockel und Pfeiler. |

|

| 5. Juni 2011 |

[Autor: Roman] |

Wie man sieht, sind die Ziegeln doch ein wenig zu groß geworden, aber egal, passt schon so. Wie man sieht, sind die Ziegeln doch ein wenig zu groß geworden, aber egal, passt schon so.

In den beiden 2mm Bodenplatten wurden die beiden Kanäle ausgeschnitten. Die beiden rechten Durchbrüche für das Roheisen ist hier noch falsch, zu knapp an den beiden anderen. Aber das sollte ich erst viel später bemerken.

Damit die drei Bodenplatten nicht ständig gegeneinander verrutschten, habe ich sie mit den 4 Schrauben fixiert.

Als nächstes kam der Ofen selbst drann. Zuerst der unterste Ring, was ja noch recht einfach war.

Jetzt kam der erste Konus. Aus der 3mm Platte schnitt ich 60 Stück flache Dreiecke aus und klebte sie alle auf einen Ring, so dass sich die Konusform nach oben hin öffnet. Den nächsten daraufliegenden kurzen Konus fertigte ich aus Plattenkreisen, wie man im Bild gut erkennt.

Jetzt hatte ich noch das Problem der sichtbaren Lamellen, zwischen denen man in das Innere gucken konnte.

Mit einer fertigen Spachtelmasse aus der Tube konnte ich eine schön geschlossene Fläche erzielen. |

Nach dieser Tortur ließ ich den Ofen mal stehen und widmete mich dem dahinterstehenden Maschinenhaus.

Hier wendete ich zum ersten Mal Wasserfarben an. Gar nicht so leicht auf der glatten Polystyroloberfläche!

Es handelt sich zwar um das Maschinenhaus für den Huntaufzug, aber eigentlich wollte ich hier die Anschlüsse und Vorwiderstände für die LED's der Kanäle unterbringen. Später beim Verlegen der LED's bzw. der Lackdrähte verlagerte ich das ganze in den Ofensockel. Damit kann ich dann beim Aufstellen an der Anlage direkt unter der Landschaftsplatte das Kabel der Steuerung (hoffentlich) einfacher anschließen.

Bei den I-Trägern, die als zusätzliche Stützen dienen, konnte ich die Wasserfarbe schon besser auftragen. |

Meine erste LED-Steuerung für den Schlacke- und Roheisenabstich. Meine erste LED-Steuerung für den Schlacke- und Roheisenabstich.

Realisiert mit 5x Binärzähler 4017, 11x 4fach RS-FlipFlop 4043 und eine Unmenge an AND-Verknüpfungsgattern 4081 oder 74HC08, sowie diverse andere IC's.

Die Schaltung konstruierte ich mit dem Programm EAGLE 5.11. Dieses Schaltplanprogramm kann zwar auch eine elektrische Prüfung durchführen, aber dazu hat mein Hirn leider nicht ausgereicht.

So mußte ich diese Schaltung selber in Natura bauen und testen. Am großen Bild (in der Bildgalerie am 7.11.2010) ist die Verdrahtung nur rein für den Schlackeabstich zu sehen => Ansteuerung für 20 LED's.

Alle Tests und diverse Korrekturen sagten mir nur eines: Wegschmeißen! |

|

| 24. Juni 2011 |

[Autor: Roman] |

Der Hochofen bekam in der Zwischenzeit wieder neue Teile hinzu. Der Hochofen bekam in der Zwischenzeit wieder neue Teile hinzu.

Der Ofen selbst wuchs mit dem nächsten Konus weiter empor, diesesmal nach oben hin verengend. Diesen Konus konstruierte ich aus einer 1mm Polystyrolplatte, die ich dann rundum gebogen habe. Leider ist das Biegen nicht so einfach, mit der Zeit will das Material wieder zurück. Ständiges Nachdrücken und schließlich eine innere Verspreitzung war notwendig.

Jetzt kamen die 1mm Plattformen entlang des Ofens, endlich mal wieder eine einfache Arbeit, bevor es dann zur nächsten Herausforderung ging.

Nämlich die Ringrohrleitung mit den Gichtgas-Einleitungen rund um den unteren Konus.

Zuerst wollte ich mit einem geraden 10mm Kunststoff-Rundstab mit 15°-Teile den Ring bauen. Aber der Rundstab erwies sich als sehr hartnäckig - im wahrsten Sinne des Wortes "hart"!

Also entschloß ich mich, 3 Ringe aus einer 3mm Platte und einen Ring aus einer 1mm Platte zu schneiden, diese zusammenzukleben, und mit der Handfeile rund zu feilen.

Die Einleitungsrohre vom Ring in den Ofen bestehen aus 2mm Rundstäbe, dessen Verarbeitung wesentlich leichter war. |

Nach der Neukonstruktion der Steuerung mit 7x Bitschieberegistern 74LS164 baute ich die LED-Steuerung zuerst einmal auf einem Experimentier-Steckbrett auf. Ein Dankeschön an Manfred! Nach der Neukonstruktion der Steuerung mit 7x Bitschieberegistern 74LS164 baute ich die LED-Steuerung zuerst einmal auf einem Experimentier-Steckbrett auf. Ein Dankeschön an Manfred!

Zuerst der Schlacke-, danach der Roheisenabstich. Beidemale war mir der Erfolg zuteil geworden. Die Steuerung funktioniert!

Jetzt baute ich mit Zuversicht die eigentliche Steuerung im Steuerpult.

Wieder ein Testlauf des Schlackeabstiches: Test bestanden!

Danach baute ich die LED's in die Bodenplatte der Abstichhalle ein. Die Kanäle kleidete ich mit Alufolie aus, damit mehr Licht nach oben reflektiert wird.

Das Steuerpult bekam noch die notwendigen Anzeige- und Bedienelemente.

Endlich war die Zeit gekommen, die LED's am lose zusammengesetzten Hochofen in Aktion zu bewundern.

In Erwartung, dass wieder alles wunderbar klappte, war ich doch enttäuscht, weil die LED's des Roheisenabstiches nicht in der notwendigen Reihenfolge aufleuchteten bzw. abschalteten.

Aber der Fehler war schnell gefunden. Das dazwischengeschaltete Kabel war zum Teil falsch angeschlossen.

Korrigiert, und die LEDs arbeiteten wie sie sollten!

Es war ein herrliches Gefühl zu sehen, wie Schlacke und Roheisen abflossen .... |

|

| 5. Juli 2011 |

[Autor: Roman] |

In der Zwischenzeit wurden weitere mitunter nur kleinere Baufortschritte erzielt: In der Zwischenzeit wurden weitere mitunter nur kleinere Baufortschritte erzielt:

Der unterste Teil des Ofens wurde auf die Plattform geklebt.

Die Betonsockel für das Hallendach wurden zuerst noch mit der Feile etwas symmetrisiert, danach ebenfalls am Hallenboden festgeklebt.

Dann kam eine Abdeckung für die beiden Kanäle. Diese fertigte ich aus der 0,5mm Polystyrolplatte. Dünn genug um das grelle LED-Licht durchscheinen zu lassen.

Eine Herausforderung waren die Sandaufschüttungen entlang der Kanäle.

Aber ich hatte mir da schon sehr früh Gedanken darüber gemacht, und hatte die Idee, die Polystyrolspäne vom Feilen zu sammeln, diese dann entlang der Kanäle aufzuschütten und irgendwie zu festigen.

Nur wie festigt man so etwas?

Ich versuchte es wie beim Gleis einschottern: Wasser, Leim und Geschirrspülmittel.

Ich denke, das Ergebnis kann sich sehen lassen! |

Die Kanalabdeckungen mit dem ganzen "Sand" wurde positioniert und festgeklebt.

Jetzt wurde der gesamte Hallenboden (wie zuvor die Betonpfeiler) mit Patina-Pulver einbetoniert.

Jedoch funktionierte das mit dem Pulver nicht so toll, es blieb nur ein Bruchteil davon an der Oberfläche hängen.

Also mischte ich das Pulver mit Wasser und pinselte alles an. 2-3 "Anstriche" waren trotzdem notwendig.

Jetzt habe ich einen betonierten Hallenboden, der so ziemlich fleckig ist (ein ungewollter, aber passender Nebeneffekt). |

Die Plattformen des Ofens waren schon schwieriger zu gestalten. Die Plattformen des Ofens waren schon schwieriger zu gestalten.

Kein Beton, sondern Eisengitter!

Aber wie bekommt man Eisengitter als Plattform?

Mir ist nichts vernünftiges eingefallen, aber dennoch mußte ich eine Texture aufbringen.

Ich versuchte deshalb mit einem alten Abwaschschwamm graue Farbe aufzutupfen.

Naja, besser als dass die Plattformen weiß bleiben.

Zusätzliche Arbeit verursachte die erste Plattform, die in der Höhe von direkt oberhalb der Ringleitung befindet.

Das Problem ist die Konusform des Ofens nach oben hin verbreiternd.

Die Plattform müßte in der Mitte ein so großes Loch bekommen, wie der maximale Durchmesser der Konusform. Aber damit hätte ich ein viel zu großes Loch!

Also mußte ich die Plattform in 2 Teile zerlegen. Gedacht - getan!

Um die beiden Teile komfortabel wieder gerade und passgenau zusammenfügen zu können, baute ich unterhalb an beiden Trennlinien eine Art Verschluß.

Noch ein wenig Patina für die Alterung, und fertig waren die Plattformen. |

Weiter gings am Betonpfeiler mit den breiten Eisenträgern bzw. Dachträgern.

Das Material war wieder die 0,5mm Platte (Gelegenheit diverse Restl zu verarbeiten).

Schnell stellte sich heraus, dass es eine Sysiphusarbeit war!

Ich hoffe, dass sie halbwegs genau wurden, denn je weiter der Baufortschritt, desto gravierender werden die Abweichungen bei Ungenauigkeiten.

Zusätzlich habe ich alle Teile der Dachträger an der Oberfläche aufgerauht, damit die Wasserfarbe besser haftet. |

Vor dem Ofen ist eine kleine flache Brücke in Planung, die vom Schlackeabfluß bis über den Roheisenkanal reicht. Vor dem Ofen ist eine kleine flache Brücke in Planung, die vom Schlackeabfluß bis über den Roheisenkanal reicht.

Das war mal wieder eine einfachere Übung, obwohl die Stiegen doch ein wenig Fingerspitzengefühl erforderten.

Weiter ging es mit dem Hallendach, bzw. zuerstmal die Eisenverstrebungen hinten und vorne, auf dem dann das eigentliche Dach zum liegen kommt.

Dazu dienten 4kant-Profile von 2x2mm.

Eine schöne Bastelarbeit wie in der Schule.

Heute fertigte ich den 1. Teil des Gibeldaches an. Dazu wurde eine 2mm Polystyrolplatte herangezogen.

Aus der glatten Oberfläche soll dann mit einer kleinen Dreiecksfeile eine Art Wellendach entstehen.

Die andere Seite muß leider warten, da ich nicht genug vom Material hatte. |

|

| 16. September 2011 |

[Autor: Roman] |

Rund 15 Stunden haben die Arbeiten für das Dach der Abstichhalle gedauert. Die meiste und ödeste Arbeit waren die Rillen auf der Oberfläche zu feilen, um eben ein Wellendach zu bekommen. Dabei habe ich mir für die Dachflächen nur die halbe Anzahl an Rillen angetan. Rund 15 Stunden haben die Arbeiten für das Dach der Abstichhalle gedauert. Die meiste und ödeste Arbeit waren die Rillen auf der Oberfläche zu feilen, um eben ein Wellendach zu bekommen. Dabei habe ich mir für die Dachflächen nur die halbe Anzahl an Rillen angetan.

Danach kam der Zusammenbau der Einzelteile inklusive der vier Eisendachträger und den Stützverstrebungen.

Um ein späteres Auseinandernehmen zu erleichtern, wurden die vier Eisenträger in die Betonsockel gesteckt.

Wie man erkennt, habe ich die Innenseite des Daches mit Alu verkleidet, damit später das Hallenlicht verstärkt und gestreuter nach unten abgestrahlt wird.

Die Alterung bzw. der Rost an der gesamten Konstruktion fehlt noch ... |

Die unterste Plattform des Hochofens sollte exakt zwischen den Dachträgern passen.

Tut es aber nicht!

Während die linke Ecke (am Foto links) genau passt, steht die rechte Ecke um ca. 1mm nach hinten.

Klingt nicht nach viel, aber in weiterer Folge wird die Ungenauigkeit immer größer.

Ob ich die Plattform entsprechend kaschierend korrigiere oder die Dachträger, wird sich erst beim anschließenden Schrägdach (über dem Schlackeabstich) zeigen. |

Zusätzlich wurde die flache Roheisenkanalbrücke betoniert und der erste Arbeiter kann seine Tätigkeit aufnehmen. Zusätzlich wurde die flache Roheisenkanalbrücke betoniert und der erste Arbeiter kann seine Tätigkeit aufnehmen.

Als nächstes kommt die Einschaltsteuerung für die Beleuchtung drann, und dann die Positionierung der einzelnen LED's unter dem Dach. |

|

| 8. Dezember 2011 |

[Autor: Roman] |

Fast 3 Monate sind wieder vergangen. In dieser Zeit habe ich nicht nur eine PV-Anlage selbst konstruiert und am Berghang fertig gebaut, sondern habe meine Hochofen-Steuerung um die Beleuchtung erweitert. Fast 3 Monate sind wieder vergangen. In dieser Zeit habe ich nicht nur eine PV-Anlage selbst konstruiert und am Berghang fertig gebaut, sondern habe meine Hochofen-Steuerung um die Beleuchtung erweitert.

Aber um die LEDs am Hochofen einzubauen, mußte ich noch die kleine Dacherweiterung über dem Schlackeabstich anbauen, gestützt durch einen I-Träger. |

Die Ansteuerung der Beleuchtung wurde mit 5 gelben LEDs getestet, die mir dann wohl doch zu orange waren. Statt 2 gelben habe ich dann eine weiße unterm großen Hallendach platziert, flankiert von 2 gelben. Die Ansteuerung der Beleuchtung wurde mit 5 gelben LEDs getestet, die mir dann wohl doch zu orange waren. Statt 2 gelben habe ich dann eine weiße unterm großen Hallendach platziert, flankiert von 2 gelben.

Die dritte gelbe fand seinen Platz unter dem kleinen Dach.

Mit Lackdraht wurden alle 4 verdrahtet, und über die Dachstützen durch die Pfeiler nach unten geleitet.

Auf einer Steckerleiste wurden sie zusammengefasst, mit 150Ohm provisorisch in Reihe geschaltet, und mit 12mA stromversorgt. Die Spannungsversorgung liegt bei knapp 12 V. |

So sieht dann die Hallenbeleuchtung in der Nacht aus. So sieht dann die Hallenbeleuchtung in der Nacht aus.

In der Ansteuerung gibt es beim Einschalten eine Flackerfunktion.

Die Zeitdauer bis zum Konstantlicht ist einstellbar, sowie mit 9 DIP-Schwitches auch das Flackern an sich. |

Um zu sehen, wie die Abstiche in Kombination mit der Hallenbeleuchtung wirkt, habe ich die komplette Steuerung angeschlossen. Um zu sehen, wie die Abstiche in Kombination mit der Hallenbeleuchtung wirkt, habe ich die komplette Steuerung angeschlossen.

Nach dem ersten Anschließen funktionierten einige LEDs nicht. Entweder leuchteten sie nicht, oder wurden nicht in der richtigen Reihenfolge angesteuert - Schock!

Der Umschalter am Steuerpult für die Schlackekanäle war nicht richtig angeschlossen.

Die einzelnen Verbindungsdrähte der Pultelemente zur Steuerung hatte ich auch kurzerhand durch 2 Flachbandkabeln ersetzt - ergibt weniger Kabelsalat.

Nach nochmaligem Anstecken unterm Hochofensockel funktioniert jetzt wieder alles so wie es soll.

Der Schlacke- und Roheisenabstich ist nach wie vor sehr gut erkennbar, nicht nur am Foto.

Die Abdeckungen der Kanäle hatte ich zwar zwischenzeitlich wieder aufgerissen, um die Innenseite etwas gelb zu färben, aber das war wohl zu wenig, weil davon leider nicht wirklich etwas zu erkennen ist. |

|

| 22. April 2012 |

[Autor: Roman] |

Eine weitere Plattform bekam die Einrüstung des Hochofens, welche neu angefertigt werden mußte. Der Hochofen selber ist ebenfalls um ein Element weiter gewachsen. Diese Konusform wurde wieder aus einzelnen 3mm Schichten gefertigt. Eine weitere Plattform bekam die Einrüstung des Hochofens, welche neu angefertigt werden mußte. Der Hochofen selber ist ebenfalls um ein Element weiter gewachsen. Diese Konusform wurde wieder aus einzelnen 3mm Schichten gefertigt.

Die Konusform ist schon so gut wie perfekt gelungen.

Eine Perfektion, die das Zusammenfügen der einzelnen Plattformen mit dem Stiegenhausturm leider nicht sagen kann.

Es zeigte sich zudem, dass die Raumhöhe zwischen den Plattformen mit 24 mm eindeutig zu niedrig ist.

Die Türen am Turm sind bereits 23 mm hoch, da blieb nur 1mm Raum übrig um eine Beleuchtung über der Türe anzubringen. Selbst mit LED nicht wirklich möglich/sinnvoll.

Deshalb mußte ich die LED's unter dem Verbindungssteg anbringen.

Jedoch die ersten, untersten 3 Türen bekamen dennoch eine Beleuchtung über der Türe, und zwar mit 3mm LED's.

Die oberste Türe bekam eine Sonderanfertigung. Die SMD-LED wurde in einen kleinen Ring eingebettet und dann abgedeckt und mit Aluminium eingefärbt.

Der Turm wurde mit einem Papierausdruck einbetoniert.

Die Eisentüren wurden ebenfalls aus dem Internet gesaugt, in Paint aufbereitet und in richtiger Größe ausgedruckt.

Das Maschinenhaus hat auch bereits sein Dach bekommen. |

Nicht sichtbar sind 2 Beleuchtungen (3mm weiße LED) am Maschinenhaus, welche noch nicht in Betrieb sind. Nicht sichtbar sind 2 Beleuchtungen (3mm weiße LED) am Maschinenhaus, welche noch nicht in Betrieb sind.

Die erste Treppe wurde verbaut, um auf die momentan oberste Plattform zu gelangen.

Die Treppe mit Handlauf und dem Geländer sind bisher die einzigen Fertigteile.

Fast sämtliche Beleuchtungen des Hochofens wurden über den Treppenhausturm nach unten geführt.

Jede Plattform hat 4 LED's in Serie und eine für den Verbindungssteg.

Unter der obersten Plattform gibt es keine Verbindung zum turm, deshalb wurde der Anschluß durch den Ofen nach unten in den Sockel geführt. |

Sämtliche Beleuchtungen (ausgenommen die am Maschinenhaus) in Betrieb. Sämtliche Beleuchtungen (ausgenommen die am Maschinenhaus) in Betrieb.

Obwohl auch die 3mm LED's über den Treppenhaustüren schwach betrieben werden, sind sie noch zu lichtstark! |

Auch ein weiterer Baufortschritt am Huntaufzug. Auch ein weiterer Baufortschritt am Huntaufzug.

Das Gerüst wird aus 1x1mm Profile gebaut.

Obwohl ich bisher sehr genau (1/10 mm) gearbeitet habe, ist es schwer, das Gerüst gerade wachsen zu lassen.

Bei der Probe mit den Laufschienen und den beiden Hunten merke ich genau, wo es hakt.

Die Hunte lassen sich nicht frei bewegen, sondern reiben sich an den Schienen.

Ich brauche da noch etwas Spielraum .... |

Hier habe ich noch ein paar interessante Daten für Zwischendurch:

###############################################################################

.) Insgesamt habe ich an dem Hochofen 445 Stunden gearbeitet.

.) Das sind 11 Arbeitswochen (40 Stundenwoche) oder 2,6 Wochen ununterbrochen durchgearbeitet

.) 154,8 Stunden für die Produktion der Einzelteile

.) 72,5 Stunden für das Zusammenbauen

.) 217,7 Stunden für die Steuerung (inklusive dem 1. misslungenen Versuch)

.) 546 Einzelteile (ohne Steuerpult, LED's und Verdrahtung)

.) 96 LED's am Hochofen verarbeitet

.) 20 Stück SMD Schlackekanal

.) 38 Stück SMD Roheisenkanal

.) 33 Stück SMD Beleuchtung

.) 5 Stück 3mm LED's Beleuchtung

.) 30 Stück Material für den Hochofen um 136,63€

.) 385 Stück Material für die Steuerung um 240,66€

.) Bezugsquellen: Conrad, Hagen, Lauermann, Obi-Baumarkt und Manfred (SMD-LED's)

----------------------------------------------------------------------

Pro Arbeitsstunde:

.) 0,85€ ausgegeben

.) 2,4 Einzelteile produziert und verarbeitet (ohne Steuerpult)

############################################################################### |

|

| 2. August 2012 |

[Autor: Roman] |

Der Hochofen ist wieder ein Stück nach oben gewachsen. Der Hochofen ist wieder ein Stück nach oben gewachsen.

Hier oben wird der Ofen mit den Hunten befüllt.

Die Idee ist, Kohle und Erz vom Möllerbunker in den Hochofen zu transportieren, wobei das Erz mit der Kohle nicht vermischt werden darf, um es dann wieder zu verwenden.

Deshalb baute ich eine durchsichtige Trennwand in die Ofenöffnung ein.

Im Ofen selber wird es dann 2 getrennte Schläuche/Kanäle geben.

Die ersten Teile der Gichtgas-Rohre sind auch schon befestigt und führen nach oben zur oberen Plattform (der vorletzten), wo jeweils 2 bereits zusammengeleitet sind.

Diese Rohre wurden aus rundem Balsaholz gefertigt. Obwohl sehr leicht verarbeitbar, war und ist es doch sehr schwer den richtigen Winkel zu schaffen, damit sich am Ende alle Rohre in der Mitte oben treffen.

Weitere 2 Treppen führten mir dann wieder vor Augen, dass genaues Arbeiten am wenigsten Probleme schafft. |

Der Huntaufzug wurde zwischendurch auch schon mal fertig. Der Huntaufzug wurde zwischendurch auch schon mal fertig.

Überraschenderweise passte das Gerüst exakt in das Gerüst unterhalb der momentan obersten Plattform bzw. auf die unterhalb liegende Plattform mit der Füllöffnung des Ofens.

Beim Maschinenhaus unten steht (bzw. lehnt momentan) eine Abstützung für den Huntaufzug.

Wie auf dem Foto zu erkennen ist, habe ich mir ein kleines Tischchen gebaut, damit ich die notwendigen Löcher schaffen konnte, ohne meinen eigenen (Bastel)Tisch zu ruinieren.

Das größte Loch ist für den Möllerbunker und dem Huntaufzug, daneben noch diverse Durchbrüche für die Beleuchtungsanschlüsse. |

|

| 20. Februar 2013 |

[Autor: Roman] |

Der oberste Bauabschnitt ist geschafft! Der oberste Bauabschnitt ist geschafft!

Über die vervollständigten Treppen erreicht der Arbeiter jetzt die oberste Plattform.

Das Geländer der Treppen und Plattformen waren sehr zeitaufwendig, und demnach auch auf Dauer eher langweilig.

Auch die Gichtgasrohre wurden zu einem Rohr zusammengeführt, welches bereits abwärts zeigt.

Dahinterliegend befindet sich das Gestänge für die Umlenkrollen des Huntaufzuges.

Winzigste (Kugel)lager - eingearbeitet in eine selbst gebastelte Rille - sollen ein reibungsloses Umlenken des Huntseiles gewährleisten. |

Der gesamte Hochofen in seiner Ausleuchtung! Der gesamte Hochofen in seiner Ausleuchtung!

Es war eine kleine Herausforderung, all diese LED's gut zu platzieren und nahezu unsichtbar zu verdrahten.

Das Ergebnis kann sich durchaus sehen lassen!

Leider ist auf dem Bild gut erkennbar, dass der obere Abschnitt etwas nach rechts geneigt ist.

Auch ist die oberste Plattform nicht wirklich gerade .... was sich vielleicht noch ein klein wenig korrigieren läßt ... |

|

| 21. September 2013 |

[Autor: Roman] |

Bevor ich den oberen Hochofenteil fixiere, mußte ich noch eine Verrohrung innerhalb des Ofens ersinnen, um das mittels Hunts eingefüllte Erz und Kohle sauber unterhalb wieder sammeln zu können. Bevor ich den oberen Hochofenteil fixiere, mußte ich noch eine Verrohrung innerhalb des Ofens ersinnen, um das mittels Hunts eingefüllte Erz und Kohle sauber unterhalb wieder sammeln zu können.

Dazu dienen jetzt ca 10mm durchmessende Party-Strohhalme.

Jeweils 2 inneinander gesteckt ergibt eine genügende Länge durch den Ofen.

Aber zwischen dem obersten Einfüllteil des Ofens und den Strohhalmen benötigte ich ein Auffanggefäß, an dem ich die Strohhalme befestigen konnte.

Nach zwei nicht wirklich brauchbaren Konstrukten war die dritte sichtlich besser.

Ob es 100%ig das Rieselgut sauber nach unten transportieren kann oder nicht, bleibt noch unbeantwortet, da noch nicht getestet. |

Der Möllerbunker besteht derzeit aus ca. 90 Einzelteile, und damit habe ich erst einmal das Grundgerüst in mühevoller monatelanger Kleinarbeit geschaffen. Der Möllerbunker besteht derzeit aus ca. 90 Einzelteile, und damit habe ich erst einmal das Grundgerüst in mühevoller monatelanger Kleinarbeit geschaffen.

Das Bild stellt die lose Zusammenstellung von 4 Baugruppen dar:

1) Abstichhalle mit Hochofen und Treppenturm

2) Oberster Hochofenteil mit Einfüllöffnung und Gichtgasrohre

3) Huntaufzuggerüst mit den Schienen

4) Möllerbunker

Bei der Zusammenstellung mußte ich leider bemerken, dass der Huntaufzug nicht 100%ig reinpasst. |

|

| 1. November 2015 |

[Autor: Roman] |

Aus dem nackten Gerippe wurde ein fast schon befahrbarer und lagerfähiger Möllerbunker. Aus dem nackten Gerippe wurde ein fast schon befahrbarer und lagerfähiger Möllerbunker.

Die trichterförmigen Bunker haben an ihrem tiefsten Punkt eine Öffnung (hier nicht sichtbar, weil direkt unterhalb der Gleise), wo das Erzgut in die Kanäle und dann in Richtung der Hunte rieseln soll.

Ein erster Versuch erbrachte leider die Erkenntnis, dass die Öffnung sehr schnell verstopfte!

Kurzerhand die Öffnung von 5x5mm auf 7x7mm vergrößert, und es rieselte schon leichter.

Ob das ganze auch mit den Kanälen (die noch nicht vorhanden sind) funktioniert, bleibt abzuwarten.

Die Gesamtanlage des Hochofens wurde um die Gichtgasanlage erweitert.

Drei unterschiedliche Behälter die die Abgase des Ofens reinigen.

Unter dem 1. wird ein Gleis verlegt, damit wird auf einem Seitenwand-Waggon die gesammelten Gichtstoffe zum Abtransport abgelassen.

Die 3 Winderhitzer-Türme und der Schornstein sind die nächsten Bauprojekte, deren Basis die Kartonrollen von Küchenpapier und Alufolie sein werden. |

|

| 29. November 2015 |

[Autor: Roman] |

Die halbkugelförmige Kuppel der Türme war lange Zeit ein Problem! Die halbkugelförmige Kuppel der Türme war lange Zeit ein Problem!

Der Versuch diese mit einer fertigen Dispersionsspachtelmasse herzustellen, scheiterte kläglich.

Auf der Suche nach fertigen Kuppeln oder zumindest halbkugelförmige Formen fand ich im I-Net transparente Acrylkugeln in verschiedenen Durchmessern.

Sogenannte Weihnachtskugeln zum selbst befüllen oder zum anmalen.

Passende zum Durchmesser der Küchenpapierrollen von 43mm gab es aber keine.

40mm zu klein, 50mm zu groß!

Ich nahm jedoch trotzdem die mit 50mm.

Eine metallische Textur mit Nieten fand ich im I-Net auch recht rasch. Die Wasserzeichen im Bild mit Paint entfernt, die Texture etwas verfälscht, entsprechend verkleinert, großflächig vervielfältigt und für 2 Türme auf A4 ausgedruckt.

Die Kartonrollen wurden auf die geplante Höhe reduziert.

Damit der Karton sich nicht verzieht, bekam die Rolle unten einen passenden, kreisrunden Einsatz.

Oben nur einen kleinen Abstandshalter, da die Kuppel den Karton sowieso kreisrund erhält.

Die Texture an die Rolle geklebt, die Kuppel fix aufgesetzt, und fertig ist der erste Winderhitzerturm. |

|

| 20. Januar 2016 |

[Autor: Roman] |

Der Kreislauf des Hochofens ist geschlossen! Der Kreislauf des Hochofens ist geschlossen!

Die 3 Gichtgas-Behälter habe ich nicht fix verbunden, somit werden sie an der Anlage jedes einzeln separat aufgestellt.

Auch die Plattform mit den Winderhitzertürmen und Schornstein wurde nicht mit der Verrohrung und dem Stiegenhausturm verbunden. |

##########################################################################################

Beleuchtungen an den Winderhitzern fehlt noch!

Verschieben:

Ab nun volle Konzentration auf den Möllerbunker und der Waggonent- bzw. der Huntbeladung! |

|

| 31. Mai 2019 |

[Autor: Manfred] |

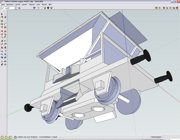

Die anfängliche Konstruktion für die portionierte automatische Beladung der Hunte. Die anfängliche Konstruktion für die portionierte automatische Beladung der Hunte.

Die grundsätzlich Idee:

Der Hunt kommt von ober herunter und drückt die Klappe auf, so dass dann das portionierte Material aus dem Behälter in den Hunt hineinrieseln kann.

Sobald der Hunt dann wieder hinauf fährt, soll sich die Klappe wieder von selbst schließen. |

|

| 7. September 2021 |

[Autor: Roman] |

Zusammenstellung des Huntaufzuges, inklusive Antrieb. Zusammenstellung des Huntaufzuges, inklusive Antrieb.

Verbunden wurden die beiden Hunte mittels Nähfadens.

Es war ein mehrmaliges Ausprobieren notwendig, bis die beiden Hunte mit der richtigen Länge verbunden waren.

Schließlich sollten beide gleichzeitig in die jeweilige Endstelle gelangen.

Der obere Hunt in die Entlade-, und der untere Hunt in die Beladestelle. |

Die weitere Konstruktion der Beladestelle forderte kreative Ideen. Die weitere Konstruktion der Beladestelle forderte kreative Ideen.

Damit beim der Beladung des Huntes kein weiteres Material nachrieseln kann, muss mit dem Öffnen der unteren Klappe die zufuhr abgesperrt werden.

Am Betätigungshebel wurde jeweils ein Rundstab befestigt, der gegengleich zur Klappe einen Schieber bewegt.

Sobald der Hunt wieder rauf fährt, schließt sich die Klappe bzw. öffnet sich der Schieber, und das Material füllt den Behälter.

Rundstab und Schieber ecken noch etwas, was zu einem Blockieren führt .... Klappe nicht ganz zu, Schieber nicht ganz offen ...

Weiteres Problem stellt das Rauffahren dar, weil sich der Hunt vorne/oben von der Schiene abhebt und so am Behälter hängen bleibt.

Hier habe ich an der Mittelschiene einen durchsichtigen Streifen auf der gesamten Länge angeklebt, damit die Hunträder nicht mehr darüber hinaus abheben können.

Aber noch ist der Spielraum für die Räder zu groß!

Weitere dünne schmale Streifen an der Beladestelle engen den Spielraum soweit ein, dass zumindest jetzt der Hunt nicht mehr am Behälter hängen bleiben kann.

Auf der linken Seite ist der Spielraum doch um einen Hauch zu klein, so dass der Reibungswiderstand zu groß geworden ist. Dadurch kann der Antrieb den Hunt nicht mehr weit genug runter ziehen.

Etwas abfeilen sollte hier Abhilfe schaffen.

Damit die Steuerung auch weiß, dass der Antrieb abgeschaltet werden muss, ist vorm jeweiligen Hebel ein Taster (Unterbrecher) montiert, der gleichzeitig durch die Federwirkung den Hebel in die Ruhestellung drückt (Klappe zu, Schieber offen). |

|